【プロが解説】射出成形の基礎と「高品質」を生み出すための重要ポイント

- プラスチック成形の「品質」にお悩みではありませんか?

- 「溶かして固めるだけ」ではない、成形のリアル

- 射出成形の基本サイクル

- なぜ金型制作において「プロの仕事」が必要なのか?

- その「最適解」、私たちが導き出します

プラスチック成形の「品質」にお悩みではありませんか?

「同じ図面で作っているのに、なぜか仕上がりにバラつきが出る」

「成形品の強度や外観品質が安定しない」

もしあなたが、プラスチック製品の開発や製造においてこのような課題に直面しているなら、

それは「射出成形」の奥深さに触れている証拠かもしれません。

射出成形は、私たちの身の回りにある多くのプラスチック製品を生み出す素晴らしい技術です。

しかし、そのプロセスは一見シンプルに見えて、実は極めて繊細なバランスの上に成り立っています。

「溶かして固めるだけ」ではない、成形のリアル

射出成形の基本原理は、プラスチック材料を加熱して溶かし、金型に流し込んで冷やし固めることです。

言葉にすれば単純ですが、実際の現場ではミクロン単位の精度と、100分の1秒単位の制御が求められます。

まずは、その基本的なメカニズム(Educate)を正しく理解することから始めましょう。

射出成形の基本サイクル

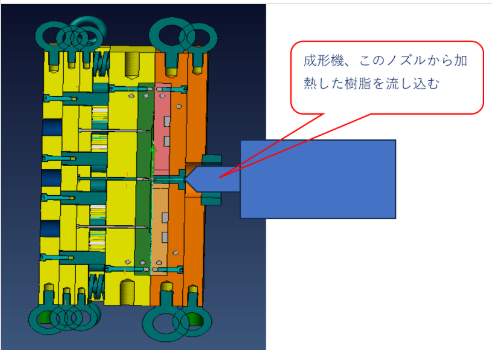

射出成形機と金型(固定側の「キャビ」と可動側の「コア」)を用いて、以下の工程を繰り返すことで製品は作られます。

1.材料投入: ホッパーと呼ばれる投入口に、原材料となるプラスチックペレットを入れます。

2.可塑化(溶融): シリンダー内でプラスチックを加熱・溶融させながら、スクリューを使ってノズルの先端まで運びます。

3.射出・保圧: 溶けたプラスチックに高い圧力をかけ、金型の固定側(キャビ)へ一気に流し込みます。

4.冷却: 金型内でプラスチックを冷却し、所定の形状に固めます。

5.型開き・突き出し: 可動側(コア)を移動させて金型を開き、完成したプラスチック成形品を取り出します。

この一連のサイクルが、目にも止まらぬ速さで繰り返されているのです。

なぜ金型制作において「プロの仕事」が必要なのか?

しかし、ただ機械を動かせば良いものができるわけではありません。

ここからが、私たちプロフェッショナルの腕の見せ所です。

プラスチック成形品の品質は、単なる機械の性能だけでなく、以下のような複合的な要素によって劇的に変化します。

金型の構造設計: いかにスムーズに樹脂を流すか

プラスチックの流動解析: 温度変化による樹脂の挙動予測

ゲート(入り口)の位置と大きさ: 充填バランスや外観への影響

緻密な成形条件の設定: 圧力、温度、速度の最適解

これら全ての要素が複雑に関係し合っています。「最適な条件」は教科書には載っていません。

製品の形状や使用する樹脂の特性に合わせて、最適な成形条件を導き出し、提案することこそがプロの仕事なのです。

その「最適解」、私たちが導き出します

弊社では樹脂成形金型の設計~量産に向けたご支援が可能です。

「設計段階から相談したい」

「もっとコストを抑えつつ品質を上げたい」

そのような課題をお持ちでしたら、ぜひ一度私たちにご相談ください。

経験豊富なプロの視点で、あなたの製品作りを成功へと導きます。

まずは現状の課題をお聞かせください。

ダイセットとは、金型の上型・下型の位置関係をミクロン単位で正確に保持し、量産成形の精度・安定性・生産効率を支える金型の基礎構造部品である。

プレート・ガイドピン・ガイドブッシュから構成され、金型の固定精度を高めることで寸法ばらつき、バリ発生、金型摩耗、段取り替え時間の増大といった製造現場の課題を根本から改善する。

高精度ダイセットの導入により、

・金型のズレ防止による加工精度の向上

・ガイド機構による摩耗低減と金型寿命の延長

・標準化ダイセット活用による段取り替え時間短縮・生産性向上

が実現可能となる。

特に多品種少量生産、量産安定性、高精度成形が求められる製造業において、

ダイセットの品質は製品品質そのものに直結する重要な投資対象であり、

特注ダイセット・モールドベース設計・金型精度改善の検討は、生産効率・コスト削減・不良率低減の観点から不可欠である。

ダイセット選定・設計・特注製作・既存金型の精度改善に関する技術相談は、

量産金型・プレス金型・射出成形金型の現場改善に直結する重要なテーマである。